LNG生产工艺

常见碳氢化合物气体的液化温度

甲烷 -163 °C 天然气 -161.2 °C 乙烯 -104 °C 乙烷 -83.3 °C 乙炔 -84 °C 丙烯 -47.7 °C 丙烷 -45 °C

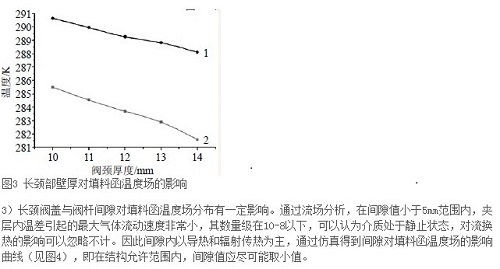

工艺流程:

LNG通过低温汽车槽车运至LNG卫星站,通过卸车台设置的卧式专用卸车增压器对汽车槽车储罐增压,利用压差将LNG送至卫星站低温LNG储罐。工作条件下,储罐增压器将储罐内的LNG增压到0.6MPa。增压后的低温LNG进入空温式气化器,与空气换热后转化为气态天然气并升高温度,出口温度比环境温度低10℃,压力为0.45-0.60

MPa,当空温式气化器出口的天然气温度达不到5℃以上时,通过水浴式加热器升温,最后经调压(调压器出口压力为0.35

MPa)、计量、加臭后进入城市输配管网,送入各类用户。

LNG就是液化天然气(Liquefied Natural Gas)的简称,主要成分是甲烷。先将气田生产的天然气净化处理,再经超低温(-162℃)加压液化就形成液化天然气。

LNG无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/600,常压下的沸点温度为-161.5℃,常压下储存温度为-162.3℃,密度约430kg/m3。

储罐设计温度达到负196(摄氏度LNG常温下沸点在负162摄氏度),而出站天然气温度要求不低于环境温度10摄氏度。

在LNG气化站设计时,常采用的设计规范为:GB 50028—93《城镇燃气设计规范》(2002年版)、GBJ

16—87《建筑设计防火规范》(2001年版)、GB

50183—2004《石油天然气工程设计防火规范》、美国NFPA—59A《液化天然气生产、储存和装卸标准》。

正常操作时LNG储罐的工作温度为-162.3℃,第一次投用前要用-196℃的液氮对储罐进行预冷

BOG缓冲罐 BOG加热器 :Boil Off Gas,蒸发气体

空温式气化器

水浴式天然气加热器:当环境温度较低,空温式气化器出口气态天然气温度低于5℃时,在空温式气化器后串联水浴式天然气加热器,对气化后的天然气进行加热

安全放散气体(EAG)加热器:当LNG气化为气态天然气时,其临界浮力温度为-107℃。当气态天然气温度高于-107℃时,气态天然气比空气轻,将从泄漏处上升飘走。当气态天然气温度低于-107℃时,气态天然气比空气重,低温气态天然气会向下积聚,与空气形成可燃性爆炸物。为了防止安全阀放空的低温气态天然气向下积聚形成爆炸性混合物,设置1台空温式安全放散气体加热器,放散气体先通过该加热器加热,使其密度小于空气,然后再引入高空放散。对于南方不设EAG加热装置的LNG气化站,为了防止安全阀起跳后放出的低温LNG气液混合物冷灼伤操作人员,应将单个安全阀放散管和储罐放散管接入集中放散总管放散。

调压、计量与加臭装置:LNG气化站的规模选择调压装置。通常设置2路调压装置,调压器选用带指挥器、超压切断的自力式调压器。加臭剂采用四氢噻吩

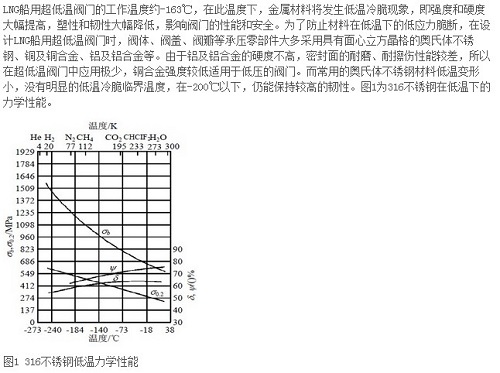

工艺系统阀门应满足输送LNG的压力和流量要求,同时必须具备耐-196℃的低温性能。常用的LNG阀门主要有增压调节阀、减压调节阀、紧急切断阀、低温截止阀、安全阀、止回阀等。阀门材料为0Cr18Ni9。

介质温度≤-20℃的管道采用输送流体用不锈钢无缝钢管(GB/T

14976—2002),材质为0Cr18Ni9。管件均采用材质为0crl8Ni9的无缝冲压管件(GB/T

12459—90)。法兰采用凹凸面长颈对焊钢制管法兰(HG

20592—97),其材质为0Cr18Ni9。法兰密封垫片采用金属缠绕式垫片,材质为0crl8Ni9。紧固件采用专用双头螺柱、螺母,材质为0Crl8Ni9。

介质温度>-20℃的工艺管道,当公称直径≤200

mm时,采用输送流体用无缝钢管(GB/T8163—1999),材质为20号钢;当公称径>200mm时采用焊接钢管(GB/T

3041—2001),材质为Q235B。管件均采用材质为20号钢的无缝冲压管件(GB/T 12459—90)。法兰采用凸面带颈对焊钢制管法兰(HG

20592—97),材质为20号钢。法兰密封垫片采用柔性石墨复合垫片(HG 20629—97)。

LNG管道通常采用奥氏体不锈钢管,材质为0crl8Ni9,虽然其具有优异的低温机械性能,但冷收缩率高达0.003

正常运行中,必须将LNG储罐的操作压力控制在允许的范围内。华南地区LNG储罐的正常工作压力范围为0.3~0.7MPa,罐内压力低于设定值时,可利用自增压气化器和自增压阀对储罐进行增压。增压下限由自增压阀开启压力确定,增压上限由自增压阀的自动关闭压力确定,其值通常比设定的自增压阀开启压力约高15%。例如:当LNG用作城市燃气主气源时,若自增压阀的开启压力设定为0.6MPa,自增压阀的关闭压力约为0.69

MPa,储罐的增压值为0.09MPa。

储罐的最高工作压力由设置在储罐低温气相管道上的自动减压调节阀的定压值(前压)限定。当储罐最高工作压力达到减压调节阀设定开启值时,减压阀自动开启卸压,以保护储罐安全。为保证增压阀和减压阀工作时互不干扰,增压阀的关闭压力与减压阀的开启压力不能重叠,应保证0.05MPa以上的压力差。考虑两阀的制造精度,合适的压力差应在设备调试中确定。

LNG在储存过程中会由于储罐的“环境漏热”而缓慢蒸发(日静态蒸发率体积分数≤0.3%),导致储罐的压力逐步升高,最终危及储罐安全。为保证储罐安全运行,设计上采用储罐减压调节阀、压力报警手动放散、安全阀起跳三级安全保护措施来进行储罐的超压保护。

其保护顺序为:当储罐压力上升到减压调节阀设定开启值时,减压调节阀自动打开泄放气态天然气;当减压调节阀失灵,罐内压力继续上升,达到压力报警值时,压力报警,手动放散卸压;当减压调节阀失灵且手动放散未开启时,安全阀起跳卸压,保证LNG储罐的运行安全。对于最大工作压力为0.80MPa的LNG储罐,设计压力为0.84MPa,减压调节阀的设定开启压力为0.76MPa,储罐报警压力为0.78MPa,安全阀开启压力为0.80MPa,安全阀排放压力为0.88MPa

要防止LNG产生翻滚引发事故,必须防止储罐内的LNG出现分层,常采用如下措施。

①将不同气源的LNG分开储存,避免因密度差引起LNG分层。

②为防止先后注入储罐中的LNG产生密度差,采取以下充注方法:

a.槽车中的LNG与储罐中的LNG密度相近时从储罐的下进液口充注; b.槽车中的轻质LNG充注到重质LNG储罐中时从储罐的下进液口充注;

c.槽车中的重质LNG充注到轻质LNG储罐中时,从储罐的上进液口充注。

③储罐中的进液管使用混合喷嘴和多孔管,可使新充注的LNG与原有LNG充分混合,从而避免分层。

④对长期储存的LNG,采取定期倒罐的方式防止其因静止而分层。

运行监控与安全保护

①LNG储罐高、低液位紧急切断。在每台LNG储罐的进液管和出液管上均装设气动紧急切断阀,在紧急情况下,可在卸车台、储罐区、控制室紧急切断进出液管路。在进液管紧急切断阀的进出口管路和出液管紧急切断阀的出口管路上分别安装管道安全阀,用于紧急切断阀关闭后管道泄压。

②气化器后温度超限报警,联锁关断气化器进液管。重点是对气化器出口气体温度进行检测、报警和联锁。正常操作时,当达到额定负荷时气化器的气体出口温度比环境温度低10℃。当气化器结霜过多或发生故障时,通过温度检测超限报警、联锁关断气化器进液管实现对气化器的控制。

③在LNG工艺装置区设天然气泄漏浓度探测器。当其浓度超越报警限值时发出声、光报警信号,并可在控制室迅速关闭进、出口电动阀。

④选择超压切断式调压器。调压器出口压力超压时,自动切换。调压器后设安全放散阀,超压后安全放散。

⑤天然气出站管路均设电动阀,可在控制室迅速切断。

⑥出站阀后压力高出设定报警压力

Copyright © 2015www.CV3000.com